ریخته گری آلومینیوم شاید مهمترین و سادهترین روش تولید محصول نهایی از جنس آلومینیوم باشد بنابراین اطلاعات در این زمینه بسیار مهم و کاربردیست. در سالهای اخیر بیشترین نرخ رشد مصرف فلزات مربوط به آلومینیوم بوده است که این موضوع بیانگر استراتژیک بودن این فلز برای کشورهای مختلف است. بر همین اساس، ریخته گری آلومینیوم با توجه به خصوصیات این فلز اهمیت بالایی یافته است.

آلومینیوم خالص را میتوان از آلومینا با درصد خلوص بالا به دست آورد؛ اما با توجه به اینکه آلومینیوم خالص، فلزی نرم است امکان استفاده از آن در همه صنایع و کاربردها فراهم نیست. به همین منظور، برای بالا بردن میزان استحکام آلومینیوم، عموماً آن را با سایر فلزات ترکیب میکنند تا بهصورت آلیاژ درآید.

قبل از شروع این مقاله می بایست نکته ای را برای شما بیان کنیم، اگر قصد خرید آلومینیوم صنعتی را دارید؛ همین حالا با کارشناسان ما در شرکت عصر صنعت اشراق تماس بگیرید و انواع آلومینیوم را با بهترین قیمت خریداری کنید.

آلیاژهای آلومینیوم یکی از اصلیترین و رایجترین انتخابهای صنعتگران برای ساخت قطعات مختلف در صنعت هستند.

– قطعه تولیدشده با ریخته گری آلومینیوم ابعاد و اندازهای کاملاً متناسب با ابعاد نمونه اولیه یا بهاصطلاح Near Net Shape دارد. به همین خاطر دیگر نیازی به فرآیندهای ماشینکاری ثانویه وجود ندارد.

– قطعات بهدستآمده از ریخته گری دقیق آلومینیوم در عین سبک بودن، بسیار مستحکم هستند و ظاهری زیبا دارند.

– قطعات تولید شده با ریخته گری آلومینیوم قیمتی ارزانتر و مناسبتر دارند و محصولات باکیفیت و با قیمت مناسب را تولید میکنند تا مشتریان صنایع مختلف دغدغهای ازاینجهت نداشته باشند.

– آلیاژهای آلومینیوم با ویژگیهای مثبت خود همچون مقاوم بودن در برابر خوردگی، کاربردهای گوناگونی در بخشهای مختلف صنعت دارند.

– طول عمر بالای قطعات حاصل از ریخته گری آلومینیوم در مقابل هزینه پرداختی مصرفکنندگان باعث میشود تا استفاده از آنها مقرونبهصرفه باشد.

ریخته گری یکی از قدیمیترین شیوههای استفاده از فلزات است که در آن فلز موردنظر را به شکل نهایی موردنیاز تبدیل میکنند. در ریخته گری آلومینیوم به کورههای ریخته گری نیاز است که اولین نمونههای آن با خاک رس ساخته میشد. با گذشت زمان و پیشرفت فناوری، از لایههای مس و چوب در این کورهها کمک گرفته شد. بهصورت کلی، برای فلزات با مومسانی (Plasticity) کم یا تولید قطعات با شکلهای منحصربهفرد، میتوان از روش ریخته گری استفاده کرد. ریخته گری آلومینیوم هم یکی از شیوههای اساسی تولید قطعات و محصولات گوناگون آلومینیومی است.

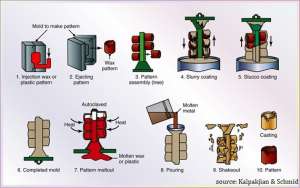

ریخته گری دقیق آلومینیوم برای تولید قطعات صنعتی مورد استفاده قرار میگیرد. ریخته گری دقیق که به آن ریخته گری با مدلهای مومی هم گفته میشود؛ بهصورت کلی به روشی گفته میشود که در آن فلزات ذوبشده را درون قالبهایی از جنس موم منتقل کرده و سپس با گچ ریخته گری آن را احاطه میکنند. پس از تخلیه موم به دلیل حرارت و گرما، محصول فلزی موردنظر ایجاد میشود. با ریخته گری دقیق آلومینیوم میتوان آلیاژهای گوناگونی را از آلومینیوم تهیه کرد که دقت بالایی دارند و میتواند برای ساخت محصولات آلومینیومی با جزئیات دقیق و پیچیده مورد استفاده قرار بگیرد. در این نوع ریخته گری آلومینیوم به قالبهای ریخته گری دقیقی نیاز است که خود نیز کیفیت و دقت بالایی داشته باشند. به همین منظور عموماً این قالبها از بهترین مواد و توسط ماشینکاری CNC ساخته میشوند.

قالب ریخته گری آلومینیوم بهصورت حفرهای کاملاً مشابه با قطعه موردنیاز است. بااینحال، قالبها را در ابعادی کمی بزرگتر از قطعه موردنظر میسازند تا به ماده ریخته شده درون قالب اجازه سرد شدن و انجماد بدهد. قالبهای ریخته گری آلومینیوم را از فلزات مختلف، پلی استایرن، گچ، سرامیک، ماسه و یا پارافین میسازند.

آلومینیوم با توجه به ویژگیها و خصوصیات خود، ازجمله فلزاتی است که میتواند در هر روشی مورد استفاده قرار بگیرد و در ریخته گری دقیق آلومینیوم نیز بهصورت مذاب ریزی استفاده شود. ریخته گری دایکست، ریخته گری قالب دائمی، ریخته گری با ماسه، ریخته گری در قالب گچی، ریخته گری دقیق آلومینیوم و ریخته گری مداوم از انواع ریخته گری آلومینیوم هستند. در کنار این روشهای ریخته گری آلومینیوم، روشهای ریخته گری با فوم، ریخته گری کوبشی و پرسکاری ایزواستاتیک حرارتی نیز وجود دارند.

روشهای ریخته گری آلومینیوم که با استفاده از قالبهای مصرف شدنی انجام میشوند؛ نیازمند تخریب قالب ریخته گری است تا قطعه تولیدشده را آزاد کند. در ساخت این قالبها از موادی همچون ماسه و گچ به همراه مواد متصلکننده همچون چسب استفاده میشود.

در روشهای ریخته گری آلومینیوم، از ماسه طبیعی (مانند ماسه رودخانهها و ماسه بادی که سطح گردی دارند) یا ماسه مصنوعی (که از معادن بهدست میآید و با حذف آهک از آن میتواند دماهای بالایی را تحمل کند) یا ترکیب انواع ماسه استفاده میشود.

ماسهها از نظر ظاهری به چهار دسته گرد، شبهگرد، گوشهدار و مخلوطی تقسیمبندی میشوند. ماسههای مصنوعی اکثرا دارای سطح گرد هستند که کیفیت سطح و قابلیت عبور گاز بهتری دارند؛ درحالیکه ماسههای گوشهدار به خاطر گوشههایی که دارند به راحتی درهم چفت میشوند و استحکام بالاتری برای حملونقل و حرکت مذاب ارائه میکنند اما قابلیت عبور گاز در آنها کم است.

ماسه دارای ترکیبی شیمیایی به نام سیلیکا در ساختار خود است که قابلیت نسوز بودن به آن میبخشد. نکته مهم در استفاده از ماسه برای قالبهای ریخته گری آلومینیوم این است که باید بهاندازه ذرات ماسه دقت شود. دانههای ماسه باید به حدی کوچک باشند که بتوانند متراکم شوند و درعینحال، باید مقداری نیز درشت باشند تا اجازه عبور گازهای حاصل از ریخته گری را از میان منافذ خود بدهند. از همین رو، قطر ذرات تقریبا بین پنجصدم تا یک میلیمتر قرار میگیرد. مزیت استفاده از ماسه برای قالبهای ریخته گری آلومینیوم این است که میتوان از آن دوباره استفاده کرد.

اساس ریخته گری ماسهای این است که ماسه را با خاک رس، چسب و آب مخلوط کرده و در اطراف مدل آن را فشردهسازی میکنند. بر همین اساس، قالبهای ماسهای را از نظر مواد اتصالدهنده به سه دسته اصلی ماسهتر، جعبه سرد و قالب غیرحرارتی تقسیمبندی میکنند.

برای اطلاع بیشتر در خصوص نحوه ریخته گری، میتوانید این ویدیو را در آپارات مشاهده کنید.

این شیوه ریخته گری از معروفترین روشهای ریخته گری آلومینیوم به شمار میرود که در آن از قالبهای یکبارمصرف استفاده میشود. علاوه بر ریخته گری آلومینیوم از این شیوه ریخته گری برای سایر فلزات آهنی و غیرآهنی نیز استفاده میشود. در روش ریخته گری پوستهای از لایه نازکی از ماسه برای دیواره قالب استفاده میشود که با یک ماده رزینی به هم متصل شدهاند. سادگی فرایند، هزینه کم تولید، سرعت بالا در ساخت و امکان بازیافت ماسه و مواد استفاده شده برای ساخت قالب ریخته گری، مزایای زیادی برای روش پوستهای ریخته گری آلومینیوم به دنبال داشته است.

استفاده از یک قالب متخلخل، ریختن دوغاب ریخته گری به درون آن و فرصت دادن برای شکلگیری، اساس روش ریخته گری آلومینیوم با قالب گچی یا سرامیکی است.

ریخته گری دایکست برای آلومینیوم و آلیاژهای آن بسیار بیشتر از سایر فلزات پایهای استفاده میشود.. روش ریخته گری آلومینیوم به شیوه دایکست کمک میکند تا قطعات در اندازه کوچک و با وزن حدود ۵ کیلوگرم را در مقدار انبوه تولید کرد. بااینحال، امکان تولید قطعات تا وزن ۵۰ کیلوگرم نیز با این روش وجود دارد. معمولاً قطعات بهدستآمده از ریخته گری آلومینیوم با این روش نمیتوانند بهراحتی برای جوشکاری و عملیات حرارتی مورد استفاده قرار بگیرند. این موضوع میتواند به گازهای ایجاد شده در حین ریخته گری آلومینیوم مربوط باشد که نیاز به تولید در فشار بالا را نشان میدهد.

در این روش از قالبهای فلزی دائمی که بر روی ماشینهای خاص ریخته گری کم فشار قرار دارد، استفاده میشود. به صورت کلی، بوته مذاب فلزات در داخل محفظه گرم در بسته قرار میگیرد؛ بعد، از طریق لوله انتقال مذاب، در تماس با قالب فلزی قرار میگیرد. هوای فشرده برای پر کردن قالب به محفظه هدایت شده و با ایجاد فشار، مذاب از طریق لوله انتقال به سمت بالای قالب فرستاده شود و در نهایت قالب پر گردد. پس از انجماد، قطعه از قالب و دستگاه خارج میشود.

در این روش از مدلهای مومی یا پلاستیکی استفاده میکنند که با ذوب شدن از محفظه قالب ریخته گری آلومینیوم خارج میشود. اصلیترین ویژگی ریخته گری دقیق آلومینیوم این است که در این روش، قالب و مدل تنها یکبار میتوانند مورد استفاده قرار بگیرند. ازاینرو، محصولاتی بسیار دقیق و با ظاهری زیبا تولید میشوند. همچنین با روش ریخته گری دقیق آلومینیوم میتوان قطعاتی با شکلهای پیچیده را ساخت که با سایر روشها امکان این کار وجود ندارد.

طبیعتا هر روش ریخته گری یک سری ویژگیهای مثبت و یک سری ویژگیهای منفی خواهد داشت.

– تولید قطعات و ورق آلومینیوم در ابعاد و شکلهای پیچیده در مقدار زیاد

– تکرارپذیری در تولید قطعات دقیق با سطح صاف و یکنواخت

– امکان تولید قطعات با آلیاژهای مختلف

– حداقل مقدار نیاز به ماشینکاری محصولات بهدستآمده از ریخته گری آلومینیوم

– تولید قطعات با خواص متالورژیکی بهتر

– حذف خط جدایش محصول

– اندازه و وزن قطعه تولیدی با محدودیت مواجه است. (امکان ریخته گری دقیق آلومینیوم برای محصولات از چند گرم تا حدود ۱۳ کیلوگرم وجود دارد)

– قیمت بالاتر ابزارها و تجهیزات استفاده شده در این روش نسبت به سایر روشها

– هزینه بالای نیروی کار برای تولید قطعات به روش ریخته گری دقیق آلومینیوم

انتخاب روش ریخته گری آلومینیوم برای تولید آلیاژهای آن به فاکتورهایی بستگی دارد که در ادامه به معرفی برخی از آنها میپردازیم:

– کیفیت

– هزینه و امکانسنجی

آلیاژهای آلومینیوم را میتوان به روشهای مختلفی ریخته گری کرد. از این نظر، امکان تولید مستقیم قطعات آلومینیومی با روش ریخته گری وجود دارد. بسیاری از قطعات موردنیاز به طراحی خاص و ابعادی ویژه نیاز دارند که روشهای ریخته گری مختلف میتوانند امکانپذیر بودن آن را تعیین کنند.

کیفیت محصول نهایی نیز از عوامل تأثیرگذار بر انتخاب روش ریخته گری آلومینیوم است. کیفیت یعنی محصول نهایی بدون خلل و فرج، ترک و اشکال در سطح باشد. همچنین باید قطعه و آلیاژ نهایی دارای استحکام و انعطافپذیری مناسب باشد.

برای ریخته گری دقیق آلومینیوم، میتوان ۹ مرحله را در نظر گرفت که در ادامه به تشریح این مراحل میپردازیم.

در ابتدا باید قطعه موردنظر را طراحی کرده و الگویی مطابق آن مدلسازی کرد. به این منظور معمولاً یک الگو از جنس موم، خاک رس، چوب یا پلاستیک میسازند و به بررسی عیوب حاصل از تولید و طراحی آن میپردازند. با پیشرفت فناوری، یکی از روشهای ریخته گری دقیق آلومینیوم استفاده از پرینت سهبعدی برای ساخت الگوی اصلی است.

در این مرحله باید بر اساس الگوی اصلی اقدام به طراحی و ساخت قالبی متناسب با آن کرد. برای ساخت قالب روشهای مختلفی وجود دارد. بهعنوانمثال، میتوان با روش ریخته گری بهطور مستقیم از الگوی اصلی یک قالب ساخت. البته با توجه به اینکه امکان از بین رفتن الگوهای مومی و چوبی در این روش وجود دارد؛ باید از الگوی اصلی فلزی استفاده کرد که نقطه ذوب قالب کمتر از الگوی اصلی باشد.

همانطور که پیشتر گفته شد، در روش ریخته گری دقیق آلومینیوم از مدلهای مومی استفاده میشود که میتوان آنها را به روش زیر تولید کرد:

در روش اول با گرداندن موم در داخل قالب، یک لایه مومی بر سطح داخلی قالب مینشیند. با تکرار این روش، مدلهای مومی را با ضخامت موردنظر میتوان تهیه کرد.

در روش دوم، تمام قالب را با موم پر میکنند که پس از سرد شدن و انجماد موم، الگوی مومی به دست میآید.

الگوهای مومی را بهصورت یک مدل بزرگتر با تعداد زیادی الگو، مونتاژ میکنند و عموماً به شکل درخت است تا عمل بارریزی در یکمرتبه انجام شود.

در این مرحله درختچههای مونتاژ شده از الگوهای مومی را درون دوغاب نسوز فرو میبرند. پس از خشک شدن و تکرار این کار، در نهایت قالب سرامیکی به دست میآید.

پس از تهیه پوشش سرامیکی بر روی مدلهای مومی، آنها را در کوره قرار میدهند تا موم آنها ذوب و خارج شود.

قالبهای سرامیکی بهدستآمده را تا دمای بالا حرارت میدهند تا هرگونه رطوبت یا موم باقیمانده از مدلها از بین رفته و تمیز شود.

پس از ذوب فلزهای موردنظر در دمای تعریفشده، فرآیند ریخته گری آغاز میشود. مدت زمان عملیات ریخته گری آلومینیوم به نوع قطعات و اندازه آنها بستگی دارد. نکته بسیار مهم در ریخته گری دقیق آلومینیوم در این مرحله، خروج گازهای تشکیل شده از مواد مذاب از طریق منافذ قالب است.

در روش ریخته گری دقیق آلومینیوم محصول نهایی را میتوان به کمک چکش یا لرزش از قالب سرامیکی جدا کرد.

این آلیاژ بهصورت ترکیبی از آلومینیوم، سیلیس، آهن و روی تولید میشود که مقدار این فلزات افزودهشده بسیار اندک است. سپس عملیات حرارتی روی آن اعمال میشود و یک مرحله پیرسازی را طی میکند.

آلیاژ A356 آلومینیوم نسبت به A357 مستحکمتر و انعطافپذیرتر است. این آلیاژ را میتوان هم به روش ریخته گری دقیق و هم دایکاست، تولید کرد.

با توجه به ویژگیهای فیزیکی آلیاژ A356 آلومینیوم، از آن در ریخته گری قطعات ماشین، بدنه و قطعات هواپیما و قطعات شاسی کامیون، استفاده میکنند.

در ساخت این آلیاژ، علاوه بر آلومینیوم از سیلیس، آهن، مس، تیتانیوم، روی، منیزیم، منگنز و برلیم استفاده میشود. به دلیل همین عناصر بهکاررفته در ساخت آلیاژ A357، قطعات تولید شده از استحکام و مقاومت بالایی در برابر خوردگی برخوردار هستند.

این آلیاژ آلومینیومی، متشکل از سیلیس، آهن، مس، منیزیم، منگنز، روی و تیتانیوم است و در برابر خوردگی مقاومت بالایی از خود نشان میدهد. علاوه بر این، امکان جوشکاری در این آلیاژ آلومینیوم، فراهم است.

کاربرد گسترده آلومینیوم در صنعت برای ساخت قطعات مختلف، نیاز به ساخت آلیاژهای گوناگون آلومینیوم را به دنبال داشته است. روش های مختلف ریخته گری آلومینیوم، از روشهای پرکاربرد برای ساخت آلیاژهای آلومینیوم و قطعات با اشکال گوناگون است. روش ریخته گری آلومینیوم یکی از روشهای ایجاد قطعات با شکلهای خاص و پیچیده است که در نهایت میتواند محصولی ظریف و دقیق را تولید میکند.

جدای از تمام مزایا و معایبی که روش ریخته گری دقیق آلومینیوم دارد؛ این روش با توجه به امکان تولید طیف فراوانی از قطعات با کارایی مختلف، از محبوبترین و رایجترین روشها به شمار میرود. این روش ریخته گری آلومینیوم با انعطافپذیری خود، میتواند قطعاتی با خواص متالورژیکی بهتر و محصولاتی با ظرافت تولید کند. از همین رو، انتظار میرود در سالهای آینده استفاده از این روش برای تولید قطعات آلومینیومی رونق بیشتری بیابد.

بیشتر بخوانید :

ریخته گری یکی از قدیمیترین شیوههای استفاده از فلزات است که در آن فلز موردنظر را به شکل نهایی موردنیاز تبدیل میکنند. در ریخته گری آلومینیوم به کورههای ریخته گری نیاز است که اولین نمونههای آن با خاک رس ساخته میشد. با گذشت زمان و پیشرفت فناوری، از لایههای مس و چوب در این کورهها کمک گرفته شد. بهصورت کلی، برای فلزات با مومسانی (Plasticity) کم یا تولید قطعات با شکلهای منحصربهفرد، میتوان از روش ریخته گری استفاده کرد. ریخته گری آلومینیوم هم یکی از شیوههای اساسی تولید قطعات و محصولات گوناگون آلومینیومی است.

– طراحی و ساخت الگوی اصلی – طراحی و ساخت قالب ریخته گری دقیق آلومینیوم – ساخت مدلهای مومی – مونتاژ الگوهای مومی – انتخاب دقیق مواد – مومزدایی – حرارت دهی قالب – ریختن مذاب درون قالب – جدا کردن محصول نهایی از قالب

_____

مطالب مرتبط

_____

نظرات مشتریان

دفتر مرکزی

آدرس: تهران، میدان هروی، خیابان وفامنش، خیابان مکران شمالی نبش کوچه گل، پلاک ۱، واحد ۶، طبقه سوم

دفتر غرب:

تهران، کیلومتر ۴ جادۀ قدیم تهران کرج

کارخانه:

تهران، شهرک صنعتی عباسآباد

ساعات کار:

شنبه تا چهار شنبه: 8:30 – 17:00

پنج شنبه : 8:30 – 12:30

تمامی حقوق این سایت برای شرکت عصر صنعت اشراق محفوظ است.