رشد روز افزون صنایع، نیاز به مواد جدید با خواص ویژهای را سبب شده است. صنایع خودرو سازی و حمل و نقل نیز به دلیل رقابت بسیار تنگاتنگ، هر روز به تکنولوژیهای جدیدتری مجهز شده و از مواد پیشرفتهتری برای رسیدن به مقاصد اقتصادی و تکنولوژیکی خود استفاده میکنند. کاربرد آلومینیوم در خودروسازی به پیشرفت این صنعت به شدت کمک کرده است.

امروزه سه هدف اصلی در صنایع حمل و نقل دنبال میشود که عبارتند از:

– کاهش وزن وسایل حمل و نقل جهت صرفه جویی در مصرف انرژی و کاهش آلودگی محیط زیست

– تضمین کلیه استانداردهای ایمنی با استفاده از موادی با استحکام بالا

– تسهیل فرآیندهای ساخت و کاهش هزینههای تولید

از آنجایی که آلیاژهای آلومینیوم تقریباً هر سه هدف بالا را برآورده میکنند، تحقیقات زیادی در زمینه جایگزینی آلیاژهای آلومینیوم به جای فولاد در صنایع حمل و نقل صورت گرفته است. نتایج این تحقیقات منجر به چنان انقلابی در این صنایع شده است که امروزه در اکثر کشورهای پیشرفته، گذشته از صنایع هوافضا (ماهوارهها، هواپیماها، سفینهها) و سازههای دریایی (کشتی ها، زیردریاییها)، درصد بالایی از واگنها، اتوبوسها و خودروها ازآلیاژهای آلومینیومی ساخته میشوند.

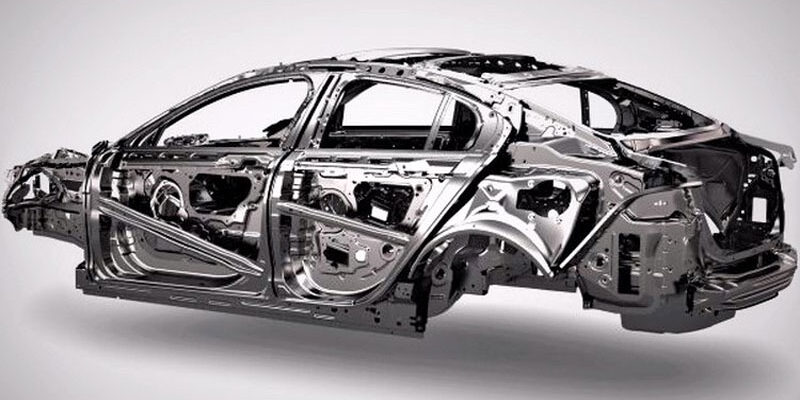

آلومینیوم به واسطه خواص منحصر به فرد خود باعث دگرگونی عظیمی در صنعت حمل و نقل شده است. چنانکه صرفه جویی در انرژی، سرعت بالا و راندمان چندین برابر فقط چند مورد از مزایای عالی آن است که سبب افزایش کاربرد آلومینیوم در خودروسازی شده است. استحکام و سبکی فلز آلومینیوم همراه با مقاومت به خوردگی بالا و قابلیت جذب ضربه بالای آن باعث شده تا این فلز به صورت قطعات مختلف ریختگی، اکسترودی، نوردی و … در بخشهای مختلف خودروهای خاص به ۳۵۰ کیلوگرم نیز رسیده است و همچنان در حال افزایش است و حتی در خودروهای پیشرفته جایگزین بدنه فولادی نیز گشته است.

کمبود سوخت و نیز آلودگی ناشی از خودروها به عنوان دغدغههای اصلی صنایع خودروسازی محسوب میشوند. استفاده از آلیاژهای آلومینیوم به جای فولاد، منجر به کاهش وزن حدود ۶۰ درصد (در ضخامت مساوی) میگردد که این امر اهمیت صرفه جویی در انرژی و کاهش آلودگی محیط را به خوبی نشان میدهد. وزن کم آلومینیوم ضمن کاهش وزن خودرو باعث کاهش در میزان مصرف سوخت و همچنین کاهش در میزان آلودگی ناشی از آن میشود.

تحقیقات نشان داده که ۱۰ درصد کاهش وزن در خودرو منجر به ۵/۵ درصد کاهش مصرف سوخت میشود. کاهش مصرف سوخت به معنای کاهش آلودگیهای زیست محیطی است. به عنوان مثال کاهش وزن خودرو به اندازه یک کیلوگرم در خودرویی که ۱۷۰٫۰۰۰ کیلومتر را طی کند، میزان CO2 خروجی آن را ۲۰ کیلوگرم کاهش میدهد که این موارد از لحاظ کاهش در مصرف سوخت و آلودگی بسیار حائز اهمیت هستند.

علاوه بر موارد فوق، امکان بازیافت و ذوب مجدد قطعات آلومینیومی میتواند ۹۵% از گازهای آلاینده ناشی از تولید آلومینیوم اولیه را بکاهد و این درحالی است که انرژی لازم جهت تولید آلومینیوم اولیه را بکاهد و این در حالی است که انرژی لازم جهت تولید آلومینیوم از مواد بازیافتی نیز تنها ۵ درصد انرژی لازم جهت تولید آلومینیوم اولیه میباشد.

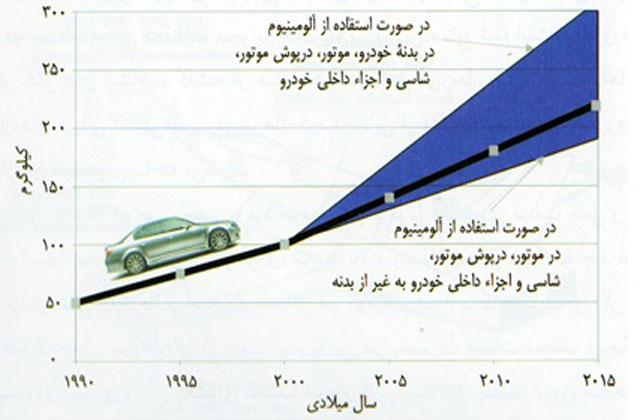

مجموعه خواص فوق باعث گشته تا مصرف آلومینیوم در یک خودرو از ۳ کیلوگرم در سال ۱۹۴۷ به ۱۰۰ کیلوگرم در سال ۲۰۰۰ (شکل۱) برسد و همچنان نیز در حال افزایش است.

کاربرد آلومینیوم در خودروسازی از سال ۱۹۹۰ الی ۲۰۰۶ بیش از ۶۰ درصد رشد داشته است و به طور متوسط در هر خودروی سواری به ۱۴۰ تا ۱۹۰ کیلوگرم رسیده است. آلومینیوم در خودرو به دو شکل مصرف میشود:

– به صورت قطعات ریختگی

– به صورت قطعات اکسترود شده یا کار شده

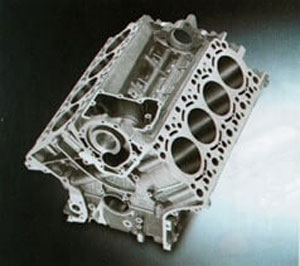

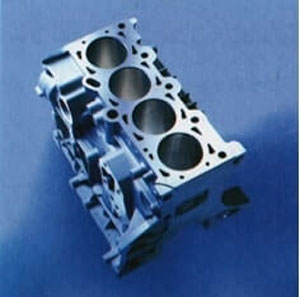

قطعات ریخته شده آلومینیوم در قسمتهای مختلف اتومبیل مورد استفاده قرار میگیرند. قطعات اصلی موتور که یکی از سنگین ترین قسمتهای خودرو است (شکل ۲ و ۳)، در جهت کاهش وزن از چدنی به آلومینیومی تبدیل شدهاند. در۵۰% کل اتومبیلهای تولید شده در سال ۲۰۰۰ موتورهای آلومینیومی مورد استفاده قرار گرفتند.

آلیاژهای A380، A413، A356 درمیان قطعات ریختگی آلومینیوم گستردهترین محدوده مصرفی را به خود اختصاص دادهاند.

دربخش قدرتی خودرو ۱۰۰% پیستونها و ۷۵% از سرسیلندرها آلومینیومی هستند. برای تولید شاسی خودرو، قطعات ریختگی آلومینیوم تقریباً برای ۴۰% ازچرخها، سیستم ترمز، کاسه چراغ، سیستم تعلیق (بازوهای کنترل و نگهدارندهها)، قطعات سیستم فرمان (نگهدارندههای کیسه هوا، میل فرمان، سگدست، جعبه فرمان و غربالک فرمان) و دیگر تجهیزات استفاده میشوند. شکل ۴ اجزای مختلف آلومینیومی مصرفی در یک خودروی سواری را نشان میدهد.

اخیراً استفاده از آلیاژهای کارپذیرآلومینیوم درمقایسه با آلیاژهای ریختگی با نرخ افزایش بیشتری در حال گسترش است. رینگهای فورج شده در مواردی که بار اعمالی بسیار زیاد است و خصوصیات مکانیکی بالاتری مورد نیاز است، مورد استفاده قرار میگیرند. همچنین آلومینیوم کارپذیر در سپر حرارتی، سپرهای ضربهگیر خودرو، سیستم پنیوماتیک، کارتل روغن، قاب صندلی و ضربه گیرهای کناری موارد مصرف پیدا کرده است.

آلیاژهای آلومینیوم کاربرد گستردهای در مبدلهای حرارتی دارند. تا دهه ۱۹۷۰ رادیاتورهای اتومبیل و گرم کنندهها از جنس مس و برنج بودند. ولی در سال ۱۹۷۴، آلومینیوم جایگزین آنها شد و تاکنون نرخ استفاده از آلومینیوم در این قطعات به طور پایدار، افزاینده بوده است.

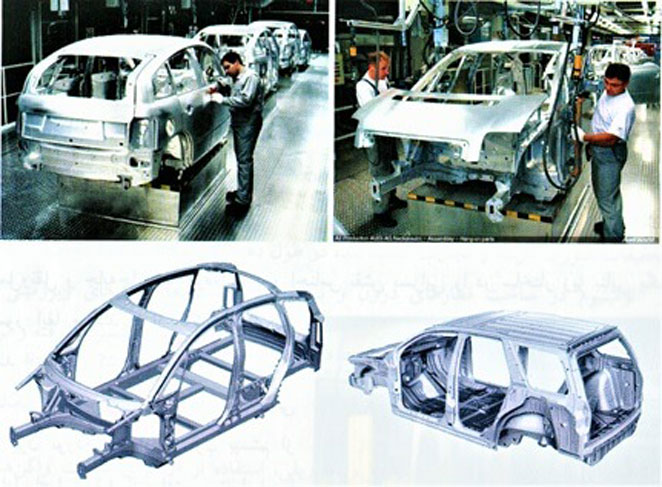

مطالعات نشان میدهد با استفاده از آلومینیوم به جای فولاد در اسکلت فلزی خودرو تا ۵۰% کاهش وزن ایجاد خواهد شد که با در نظر گرفتن کل قطعات، این کاهش وزن به ۲۰ تا ۳۰ درصد کل وزن خودرو میرسد. دیدگاههای مختلف نسبت به استفاده از آلومینیوم موجب دو نوع طراحی مختلف برای قطعات خودرو شده است.

یکی از این روشها استفاده از مقاطع اکسترودی آلومینیومی و دیگری استفاده از ورقهای شکل پذیر آلومینیومی است که هر کدام مزایای خاص خود را دارند. اولی قیمت تجهیزات و هزینه تولید را کاهش میدهد و دومی با کاهش تعداد قطعات باعث کاهش هزینه ساخت میشود. ولی در هر حالت ۴۰ تا ۵۰ درصد کاهش وزن اسکلت فلزی مشاهده میشود.

پیدا کردن آلیاژ صحیح برای ساختار بدنه و پانلهای نگهدارنده بسیارمهم است. برای ورقههای پوسته خارجی خودرو خصوصیات متعددی از قبیل شکل پذیری خوب، استحکام رنگ و کیفیت سطح بعد از پرس اهمیت زیادی دارند. به طور قطع، استحکام پس از سخت کاری نهایی درآلیاژهای ۶۰۰۰ مهمترین فاکتور در استفاده از این آلیاژهاست.

برای ورقه های مورد استفاده در اسکلت خودرو، استحکام فاکتور مهمی در انتخاب است. همچنین میزان جذب انرژی ضربه و قابلیت کشش عمیق نیز اهمیت زیادی دارند. برای رسیدن به این اهداف آلیاژهای آلومینیوم سری ۵۰۰۰ و ۶۰۰۰ به طور گسترده ای مورد استفاده قرار میگیرند که نسبت به فولاد مقاومت به خوردگی بالایی از خود نشان می دهند.

جدول ۱ نمونه مقادیر تنش تسلیم و کاربردهای آلیاژهای آلومینیوم مورد استفاده در بدنه و ساختمان اتومبیل را نشان می دهد.

در مورد ورق های فولادی به طور گسترده ای از پوشش¬های گالوانیزه برای افزایش قابلیت رنگ پذیری و جلوگیری از ریزش رنگ استفاده میشود ولی ورق ها و مقاطع آلومینیومی با شکل پذیری بالا و کیفیت سطحی مناسب خود، نیازی به پوشش ندارند. شرکت آلومینیوم سازی آمریکا Alcoa تصمیم گرفته است تا روش اساسی تری را در طراحی اسکلت اتومبیل دنبال کند.

دراین روش اسکلت خودرو، عمدتاً از مقاطع تو خالی آلیاژهای اکسترود شده آلومینیوم که از طریق بسته های ویژهای که به روش ریخته گری تحت فشار (دایکاست) تولید شده اند و یا به وسیله تکنیک های جوشکاری روباتیک به یکدیگر متصل می شود. مقاطع اکسترودی ازآلیاژهای سری ۶۰۰۰ و بسته های ویژه از آلیاژهای ریختگی تحت فشار آلومینیوم-سیلیسیم ساخته می شوند.

دراین طراحی صرفه جویی وزنی در حدود ۴۰% حاصل می شود. به علاوه تعداد قطعات بکاررفته در ساختار بدنه اولیه به مراتب کمتر از نوع فولادی آن است. به طوری که در اسکلت آلومینیومی کمتراز ۱۰۰ قطعه ولی در ساختار فولادی بیش از ۳۰۰ قطعه به یکدیگر متصل میگردند. پانل های خارجی بدنه از جنس آلیاژهای آلومینیوم به روش-های مختلف مثل جوشکاری قوسی تحت پوشش آرگون (TIG) ،جوشکاری مقاومتی (نقطه ای)، پرچکاری و اتصال با استفاده از چسب مخصوص به اسکلت بیرونی متصل می شوند.

برای اولین بار در آلمان یک واحد تولید بدنه آلومینیومی برای شرکت Audi AG تاسیس گردید و اولین مدل مربوط به طراحی جدید را در سال ۱۹۹۴ به نام Audi A8 تولید نمود. این طرح توسط سایر شرکت های خودروسازی همچنان درحال پیشرفت می باشد.

ازدیگرموارد، کاربرد آلیاژ های آلومینیوم کارپذیر گروه ۶۰۰۰ در ساخت محورهای محرکه بود که منجر به کاهش وزن حدود ۶ کیلوگرم گردید. برای میله های سپر و تقویت کننده ها نیزآلیاژهای Al-Zn-Mg و Al-Zn-Mg-Cu از سری ۷۰۰۰ استفاده می شود. (مثل آلیاژ ۷۰۲۹-T6 که در ساختمان هواپیما نیز بکار رفته است).

بیشتر بخوانید :

_____

مطالب مرتبط

_____

نظرات مشتریان

برای نوشتن دیدگاه باید وارد بشوید.

دفتر مرکزی

آدرس: تهران، میدان هروی، خیابان وفامنش، خیابان مکران شمالی نبش کوچه گل، پلاک ۱، واحد ۶، طبقه سوم

دفتر غرب:

تهران، کیلومتر ۴ جادۀ قدیم تهران کرج

کارخانه:

تهران، شهرک صنعتی عباسآباد

ساعات کار:

شنبه تا چهار شنبه: 8:30 – 17:00

پنج شنبه : 8:30 – 12:30

تمامی حقوق این سایت برای شرکت عصر صنعت اشراق محفوظ است.

با سلام لوله الومینیوم ۷۰۷۵ t6به مقدار ۱۰ شاخه ۶ متری نیاز داریم

۶۰ به ۵۰

۵۰ به ۴۰

در صورت موجود داشتن لطفا تماس بگیرید