فویل آلومینیوم از آلیاژی ساخته شده است که بین ۹۲ تا ۹۹ درصد آلومینیوم داشته و معمولا بین ۰٫۰۰۰۱۷ تا ۰٫۰۰۵۹ اینچ ضخامت دارد.

این فویلها با توجه به مصرف نهایی با عرض و استحکام گوناگون تولید میشوند.

به عنوان مثال این فویلها جهت عایق بندی حرارتی در صنعت ساختمان سازی، مادهی خام پرهها در دستگاههای تهویه مطبوع، کویلهای الکتریکی تراسفورماتورها، خازنهای رادیو و تلویزیون، عایقبندی مخازن، محصولات تزئینی، ظروف و مصارف بستهبندی تولید میشود.

مصرف زیاد فویل آلومینیوم در کاربردهای گوناگون به دلیل چند امتیاز، مهم است که یکی از مهمترین آنها فراوان بودن ماده خام جهت تولید آن است.

از طرف دیگر آلومینیوم ارزان، با دوام، غیر سمی و ضد چربی است و مقاومت خوبی در برابر تاثیرات مواد شیمیایی داشته و محافظ خوبی در برابر جریانهای الکتریکی و غیر مغناطیسی است.

در سال ۱۹۹۱ حمل و نقل فویل آلومینیوم بالغ بر ۹۱۳ میلیون پوند هزینه داشت و حدود ۷۵% از آلومینیوم تولید شده صرف صنعت بستهبندی میشد.

استفاده فراوان از آلومینیوم به عنوان یک کالای مناسب جهت بستهبندی به دلیل نفوذناپذیری آن در برابر بخار آب و گازها است و هم چنین نسبت به سایر کالاها و مواد، جهت بستهبندی مناسب است.

عمر مفید طولانی داشته، فضای کمتری جهت انبارداری لازم دارد و ضایعات کمتری تولید میکند و بر همین اساس استفاده از فویل آلومینیوم در بستهبندی انعطافپذیر به صورت یک پدیده جهانی در آمده است.

مثلا در ژاپن، آلومینیوم به عنوان ماده جداساز در قوطیهای انعطافپذیر به کار میرود و در اروپا بستهبندی آلومینیومی بازار بستهبندی دارویی و شکلات و آبنبات را تحت الشعاع قرار داد.

کاربرد قوطیهای ضدعفونی شده (سترون) آب میوه که در آنها یک لایه آلومینیوم به عنوان مانعی در برابر اکسیژن، نور و بو به کار میرود، افزایش صد در صدی در جهان داشته است.

آلومینا یکی از ترکیبات آلومینیوم است که در مصر باستان در داروسازی و هم چنین در قرون وسطی برای تنظیم رنگ در رنگرزی البسه به کار میرفت.

تاریخچه تولید فویل آلومینیوم

در ابتدای قرن ۱۸، دانشمندان حدس میزدند که این ترکیب حاوی یک فلز است و در سال ۱۸۰۷ شیمیدان انگلیسی سرهامفری داری (Humphry dary sir) به جداسازی این ترکیب مبادرت کرد.

اگر چه تلاشهای وی با شکست مواجه شد اما اثبات کرد که این ترکیب پایهی فلزی دارد و این ماده را آلومیوم (aluminum) نامید و بعدها این نام را به آلومینیوم تغییر داد و در بسیاری از کشورها دانشمندان این وازه را بصورت aluminum بکار بردند.

در سال ۱۸۲۵ یک شیمیدان دانمارکی به نام Hans Cristian Osted موفق به جداسازی آلومینیوم شد و در سال بعد یک فیزیکدان آلمانی به نام Friedrich Wofile توانست ذرات فلزی گوناگونی را ایجاد کند، اما این ذرات تنها به اندازه سر سوزنی بودند.

در سال ۱۸۵۴ یک دانشمند فرانسوی به نام Sainte – Claive Devill Henri روش Wohler را بهبود بخشید و توانست تکههای آلومینیومی به بزرگی سنگ مرمر ایجاد کند.

روش Devill پایهای برای صنعت آلومینیم مدرن بود و اولین شمشهای آلومینیوم در سال ۱۸۵۵ تولید و در نمایشگاه پاریس عرضه شد.

هزینههای بالای جداسازی، مصرف صنعتی فلزات تازه کشف شده را محدود کرده بود، اما در سال ۱۸۶۶ دو دانشمند به طور جداگانه درایالات متحده و فرانسه به طور هم زمان روشی را به نام روش Hall – Herount جهت جدا سازی آلومینیوم از اکسیژن به وسیله جریان الکتریکی کشف کردند.

زمانی که Hall و Herount Paul – Louis TousSaint به ترتیب در آمریکا و فرانسه کشف خود را به ثبت میرساندند، Hall اولین نفری بود که به پتانسیل مالی فرایند پالایش خود پی برد.

درسال ۱۸۸۸ او و شرکایش، کمپانی Pittsburgh Reduction را تشکیل دادند که در همان سال اولین شمش آلومینیوم را تولید کرد.

کاربرد هیدروالکتریک جهت قدرت بخشیدن تجهیزات و دستگاههای تبدیلی و رونق این بخش، باعث افزایش تقاضای صنعتی آلومینیوم شد و کمپانی Hall که در سال ۱۹۰۷ به کمپانی آلومینیوم آمریکا (ALCOA) تغییر نام داده بود رونق بسیاری داشت.

بعدها Heroit کمپانی Aluminum – Industrie – Aktien – Gasellschaft را در سوئیس تاسیس نمود.

با افزایش تقاضا برای آلومینیوم در طول جنگ جهانی اول و دوم بسیاری از کشورهای صنعتی شروع به تولید آلومینیوم کردند.

در سال ۱۹۰۳ فرانسه اولین کشوری بود که فویل آلومینیوم را از آلومینیوم تصفیه شده تولید کرد و ایالات متحده با یک دهه تاخیر از این محصول جدید استفاده کرد.

خیلی زود فویل آلومینیوم در ظروف بستهبندی به کار رفت و جنگ جهانی دوم روند کاربرد فویل آلومینیوم به عنوان یک جز اساسی در بستهبندی را توسعه بخشید.

در جنگ جهانی دوم کمپانی Alcoa به Manufacturer Sole Armerican تغییر نام داد و امروزه ۷ کمپانی اصلی تولید فویل آلومینیوم در ایالات متحده وجود دارد.

آلومینیوم از جمله عناصر فراوان محسوب میشود که بعد از اکسیزن و سیلیکون فراوانترین عنصر موجود در سطح زمین است. و بیش از ۸٪ در پوسته زمین تا عمق ۱۰ مایلی و همچنین در صخرهها وجود دارد.

اما این آلومینیوم خالص نیست و به صورت اکسید آلومینیوم هیدرات (مخلوطی از آب و آلومینیوم) ترکیب شده با سیلیکا، اکسید آهن و تیتانیوم وجود دارد.

مهمترین کانی آلومینیوم، هیدروکسید آلومینیوم است. که در سال ۱۸۲۱ در شهر Les Baux فرانسه کشف شد. بیشترین مواد تشکیلدهنده هیدروکسید آلومینیوم آهن و اکسید آلومینیوم هیدرات است. امروزه هیدروکسید آلومینیوم در مقیاس بالایی جهت تولید آلومینیوم استخراج میشود که شامل ۴۵% رسوبات اکسید آلومینیوم است.

رسوبات تهنشین در هر ۴ نیم کره شمالی و جنوبی زمین وجود دارد. به نحوی که سنگ معدن استفاده شده در آمریکا از هند، آمریکای شمالی و استرالیا تامین میشود.

از آنجا که هیدروکسید آلومینیوم در سطح پوستهی زمین وجود دارد، فرآیند استخراج آن بسیار ساده است.

مواد منفجره برای ایجاد گودالهای عمیق در لایههای هیدروکسید آلومینیوم به کار میرود. سپس لایههای گل و لای و سنگ تمیز میشود و سنگ معدن باقی مانده به کارخانه حمل میشود.

هیدروکسید آلومینیوم بسیار سنگین است (به طور کلی هر تن آلومینیوم از ۴ تا ۶ تن سنگ معدن تولید میشود) و به همین دلیل برای کاهش هزینهی حمل و نقل کارخانه، تولید آلومینیوم در نزدیکترین مکان به معدن هیدروکسید آلومینیوم احداث میشود.

تهیه آلومینیوم خالص از هیدروکسید آلومینیوم مستلزم دو مرحله است. در مرحله اول سنگ معدن تصفیه شده و ناخالصیهایی مثل اکسید آهن، سیلیکا، تیتانیوم و آب جدا میشود.

سپس اکسید آلومینیوم حاصله به منظور تولید آلومینیوم خالص گداخته و در نهایت رول پیجی میشود.

فرآیند پالایش هیدروکسید آلومینیوم شامل ۴ مرحله است: هضم، تصفیه، تهنشینی، آهکی شدن یا تکلیس

– در مرحله اول هیدروکسید آلومینیوم آسیاب شده و قبل از پمپ شدن به مخزنهای فشردهسازی با هیدروکسید سدیم مخلوط میشود.

در مخازن فشردهسازی با هیدروکسید سدیم، حرارت و فشار باعث تبدیل کانی به محلول اشباع شده Soduim aluminum و آلایندههای نامحلولی که در ته مخزن رسوب میکنند، میشود.

– مرحله دوم فرآیند شامل انتقال محلول و آلایندهها به مجموعهای از مخازن و فشرده کنندههاست. طی این مرحله فیلترهای پارچهای آلایندههای نامحلول را گیر انداخته و جدا میکنند و بعد از فیلتر شدن مجدد محلول باقیمانده وارد برج خنککننده میشود.

– مرحله سوم محلول اکسید آلومینیوم به سیلوی بزرگ منتقل میشود که در آنجا مطابق با روش devil کریستالهای آلومینیوم هیدرات جدا شده و ذرات آلومینیوم تشکیل میشود. از آنجا که این کریستالها سایر کریستالهای محلول را جذب میکنند تودههای بزرگ از هیدرات آلومینیوم تشکیل میشود.

این کریستالها در ابتدا فیلتر شده و سپس با آب شسته میشوند.

– در مرحله آخر هیدرات آلومینیوم در معرض حرارت بالایی قرار میگیرد، حرارت بالا باعث از بین رفتن آب ماده شده و پودر سفید نهایی، اکسید آلومینیوم باقی میماند.

– مرحله پنجم گداختن است که باعث جدا سازی ترکیب آلومینیوم و اکسیژن میشود. اگرچه روشی که امروزه کاربرد دارد؛ مشتق شده از روش الکترولیتیکی است که به طور هم زمان توسطHeroult و hall ابداع شده است. اما این روش تغییر یافته و مدرنیزه شده است.

در ابتدا آلومینا (Alumina) در سلول گدازش به صورت محلول در میآید. این سلول در واقع یک قالب فولادی با مغزی کربن است و به وسیله یک مایع رسانا گرم میشود و شامل کریولیت ترکیبات آلومینیوم است.

– یک جریان الکتریکی از کریولیت عبور کرده و با تجزبه الکترونیکی aluminum یک لایه آلومینیوم خالص و مذاب در قسمت زیرین سلول تشکیل میشود. اکسیژن با مغزی کربن سلول ترکیب شده و به صورت دی اکسید کربن خارج میشود.

– آلومینیوم مذاب خالص از سلول خارج شده و به دیگ گداز منتقل شده و در کورهها خالی میشود. در این مرحله میتوان با توجه به ویژگیهای محصول نهایی عناصر دیگری را به آلیاژ آلومینیوم اضافه کرد.

با این وجود فویل آلومینیوم از ۹۹٫۸ نا ۹۹٫۹ درصد آلومینیوم خالص تشکیل شده است. سپس این مایع داخل دستگاههای قالبگیری سرد ریخته شده در قالب بزرگی که شمش slab ingotsیا reroll stock نامیده میشود؛ سرد شده و بعد از تابکاری حرارتی (گرم شدن و آهسته سرد شدن) رول پیچی میشوند.

یک روش جایگزین جهت ذوب و قالبگیرى آلومینیوم، قالبگیری مداوم نامیده میشود. این فرایند شامل یک خط تولید است که از کوره مذاب و holding hearth که در بردارنده فلز مذاب است.

یک سیستم حمل ونقل واحد قالبگیری یک واحد ترکیب، شامل: گیرهی نورد، ماشین برش و دستگاه کویل برگردان است.

در هر دو روش محصولاتی با ضخامت بین ۰٫۱۲۵ تا ۰٫۲۵ اینچ و عرضهای مختلف تولید میشود.

از مزایای روش قالبگیری مداوم این است که قبل از رول پیجی فویل نیاز به مرحله نابکاری نیست چرا که فرایند تابکاری به طور خودکار طی فرایند قالبگیری انجام میشود.

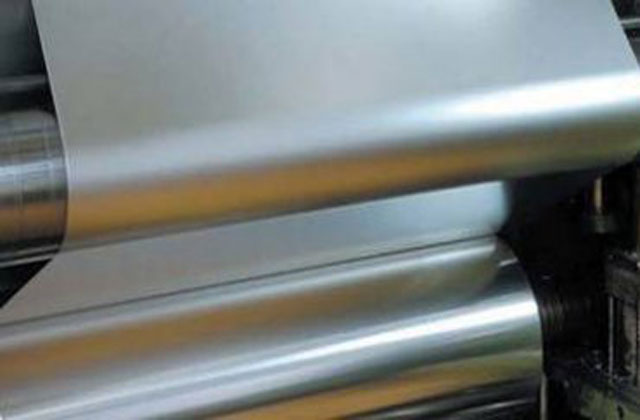

بعد از ساخت ماده خام، فویل باید کاهش ضخامت پیدا کند، این مرحله در یک دستگاه نوره انجام میشود که در آن ماده خام چندین بار از نوردهای فلزی که Work roll نامیده میشود عبور میکند و هنگام گذشتن صفحات آلومینیوم از بین نوردها، این صفحات تحت فشار کاهش ضخامت پیدا کرده و با فشار از فضای خالی بین نوردها عبور میکند، work roll ها با نوردهای سنگینتری که roll bad up نامیده میشوند، جفت میشوند که این نوردها با استعمال فشار به حفظ ثبات roll work ها کمک کرده و در نهایت باعث میشود که ابعاد محصول در محدوده مشخصی تغییر کند.|

نوردهای Work roll و back up roll در جهت مخالف یکدیگر میچرخند و جهت تسهیل فرایند روغنهای روان کننده به کار میرود. هم چنین طی فرایند، فویل آلومینیوم گاهی گرم و به آهستگی سرد میشود.

کاهش ضخامت فویل به وسیله تنظیم سرعت چرخش نوردها و هم چنین تنظیم ویسکوزیته، مقدار و حرارت روغنهای روان کننده، کنترل میشود. فاصله بین نوردها تعیین کننده ضخامت و طول فویل خروجی از دستگاه نورد است. که این فاصله با بالا و پایین بردن نورد بالایی قابل تنظیم است.

در این فرایند سطح فویل هم به صورت مات و هم به صورت براق تولید میشود. حالت براق وقتی ایجاد میشود که سطح فویل در تماس با نوردهای work roll قرار بگیرد و برای ایجاد حالت مات در سطح فویل دو صفحه باید با هم جمع شده و به طور همزمان رول پیچی شوند که در این وضعیت سطوحی که در تماس با یکدیگر هستند حالت مات پیدا میکنند. در روش تکمیل مکانیکی دیگری میتوان در طی فرایند تبدیل، طرحهای خاصی روی فویل ایجاد کرد.

هنگام قرار گرفتن صفحات فویل روی نوردها، فویل به وسیله چاقوهای مدور یا تیغ مانندی که روی نوردها قرار گرفتهاند به صورت نواری بریده میشوند و لبههای فویل هم برش خورده و مرتب میشوند.

صفحاتی که طی فرایند از هم جدا میشوند باید بهم متصل شوند، اتصال این صفحات به وسیله جوش الکتریکی، اتصال حرارتی نواری، اتصال فشاری نواری و یا اتصال اولتراسونیک است. در اتصال تولتراسونیک، اتصال در لبهها به وسیله مادهای که از یک transducer ultrasonic ساخته شده؛ ایجاد میشود.

در کاربردهای گوناگون، فویل با مواد دیگری ترکیب میشود مثلا میتوان فویل را با پلیمرها، رزینها، مواد تزئینی و یا محافظ یا مواد دیگری جهت اتصال حرارتی (لاک) کوت کرد. میتوان آن را با کاغذ یا فیلمهای پلاستیکی لمینت کرد و یا آن را به شکلهای گوناگون و نواری برید و یا روی آن حکاکی کرد.

از آنجا که فویل یک محصول نهایی است؛ میتوان آن را به همین صورت بستهبندی کرده و برای مشتری ارسال کرد.

علاوه بر کنترلهای حین فرایند در مورد پارامترهایی مانند حرارت و زمان، فویل تکمیل شده باید شرایط و ویژگیهای خاصی داشته باشد.

به عنوان مثال در فرایندهای مختلف و همچنین با توجه به مصرف نهایی معمول و برای داشتن کالایی مناسب درجات متفاوتی از کشش سطحی روی فویل مورد نیاز است.

تست wett ability جهت تعیین خشکی فویل به کار میرود. در این تست، محلولهای مختلف اتیل الکل در آب مقطر، با افزایش ده درصد حجمی به صورت یک جریان یکنواخت روی سطح فویل ریخته میشود و اگر قطرهای تشکیل نشود، wett ability صفر است. این فرایند مشخص شدن حداقل درصد محلول الکل که به طور کامل سطح فویل را خیس کند ادامه مییابد.

دو ویژگی مهم دیگر ضخامت و استحکام کششی است.

روشهای استاندارد شدهای به وسیلهی انجمن استاندارد آمریکا (ASTM) برای آزمایشات کیفی معرفی شده است. ضخامت فویل با وزن کردن نمونه و اندازهگیری مساحت آن و سپس تقسیم وزن بر دانسیته آلیاژ به دست میآید.

تست tensile فویل باید کاملا تحت کنترل باشد چرا که ناصاف بودن لبههای نمونه، نتیجه آزمایش را تحت تاثیر قرار میدهد.

نمونههای فویل بین دو گیره قرار گرفته و یک نیروی کششی وارد میشود تا وقتی که شکست نمونه اتفاق بیافتد و نیروی لازم جهت شکست و پارگی نمونه اندازهگیری میشود.

افزایش مصرف فویل آلومینیوم در آینده

افزایش مصرف فویل در بستهبندی، همچنان رو به رشد است. قابلیت تولید کیسههای با دوخت عالی باعث افزایش مصارف نظامی، دارویی و غذایی فویل شده است. به عنوان مثال بستههای شراب با گنجایش ۱٫۰۶ تا ۴٫۷۵ گالن (۴تا۱۸ لیتر) برای رستورانهای بزرگ و کوچک عرضه شده است و همینطور محصولات متفاوت با کاربردهای متفاوت در حال تولید و عرضه است.

با افزایش استفاده از ماکروویوها تولید ظروف آلومینیومی نیمه سخت، مخصوص مایکروویو و همچنین تولید فویلهای مخصوص پخت کباب در حال افزایش است.

فویل آلومینیوم از لحاظ سازگاری با محیط زیست مورد بررسی قرار گرفته و بسیاری از شرکتهای تولید کننده فویل آلومینیوم در آمریکا برنامههای خود را در زمینه بازیافت آلومینیوم آغاز کردهاند.

آلومینیوم بسیار سبک و کموزن است و همین مساله باعث کاهش وزن ضایعات میشود و فویل آلومینیوم لمینت شده جرم اندکی از در زبالهها دارد.

برای کاهش ضایعات بستهبندی، راهحلهای نویدبخشی ارائه شده است.

به عنوان مثال بستهبندی ۶۵ پوند (۲۹٫۵۱کیلوگرم) قهوه در قوطیهای استیل به ۲۰ پوند (۹٫۰۸ کیلوگرم) استیل نیاز دارد که فقط ۳ پوند (۴٫۰۸ کیلوگرم) آن از فویل آلومینیوم تشکیل شده است و از طرف دیگر این بستهبندی کمترین فضا را در محل دفن زباله اشغال میکند.

انجمن آلومینیوم (گروه فویل) در آمریکا یک برنامه آموزشی را جهت تعلیم طراحان بستهبندی و مطلع کردن آنها از مزایای بستهبندی انعطاف پذیر آغاز کرده است.

فویل آلومینیوم در مراحل تولید و توزیع مصرف انرژی پایینی دارد و قابل بازیابی است. در واقع آلومینیوم بازیافت شده شامل قوطیها و فویل است که در حدود ۳۰ درصد مصرف سالانه فلزات در صنعت است. این مقدار در طی سالها افزایش یافته و همچنان رو به رشد است.

فرایندهای به کار رفته در تولید فویل به منظور کاهش آلودگی هوا و ضایعات خطرناک بهبود یافتهاند.

بیشتر بخوانید :

_____

مطالب مرتبط

_____

نظرات مشتریان

برای نوشتن دیدگاه باید وارد بشوید.

دفتر مرکزی

آدرس: تهران، میدان هروی، خیابان وفامنش، خیابان مکران شمالی نبش کوچه گل، پلاک ۱، واحد ۶، طبقه سوم

دفتر غرب:

تهران، کیلومتر ۴ جادۀ قدیم تهران کرج

کارخانه:

تهران، شهرک صنعتی عباسآباد

ساعات کار:

شنبه تا چهار شنبه: 8:30 – 17:00

پنج شنبه : 8:30 – 12:30

تمامی حقوق این سایت برای شرکت عصر صنعت اشراق محفوظ است.

با سلام لوله الومینیوم ۷۰۷۵ t6به مقدار ۱۰ شاخه ۶ متری نیاز داریم

۶۰ به ۵۰

۵۰ به ۴۰

در صورت موجود داشتن لطفا تماس بگیرید