ابداع آلیاژ ۲۶۱۸ مربوط به سری ۲xxx طراحی شده در انجمن آلومینیوم آمریکا است. در این گروه آلیاژی به دلیل عدم وجود استحکام خزشی بالا پس از تغییر شکل به وسیله اکستروژن، فورج یا نورد در آلیاژهای موجود، انگیزه جهت طراحی یک آلیاژ با خواص سری ۲xxx و همچنین استحکام خزشی مناسب در دمای کاری بالا به وجود آمد.

این آلیاژ ابتدا به شکل ریختگی و فورج شده در قالب مورد استفاده قرار میگرفت اما پس از گذشت مدتی جهت تولید ورقهای با مقاومت بالا جهت بدنه هواپیمای مافوق صوت کونکورد مورد استفاده قرار گرفت.

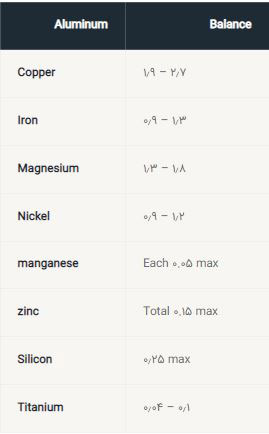

در حدود بیست سال است که این آلیاژ جهت مصرف در صنایع هوایی و هواپیماهای مافوق صوت کاربرد وسیعی پیدا کرده است. ترکیب متفاوتی از این آلیاژ که به نام ۲۶۱۸A ثبت گردیده است که تا ۰٫۲۵ درصدحاوی عنصر منگنز و ۰٫۲۵ درصد حاوی عناصر زیرکونیوم و تیتانیوم است.

ساخت این آلیاژ برای اولین بار در آمریکا انجام گرفت و به منظور استفاده در صنایع هوایی بود. پس از آن ترکیبهای مشابه و با پایه این آلیاژ در کشورهای فرانسه، روسیه نیز ساخته شد.

تاکنون تامین این آلیاژ در کشور تقریبا امکان پذیر نبوده و به دلیل انحصاری بودن این محصول کشورهای سازنده در صورت قبول فروش آن به ایران با قیمتهای گزاف و با محدودیتهای فراوان روبرو بودهایم.

اما امروز به همت جوانان و متخصصان این مرز و بوم یکی دیگر از پلهای موفقیت در سر راه عظمت و پایداری ایران عزیز بسته شده است و این آلیاژ در داخل کشور با شناخت بالایی تولید میگردد.

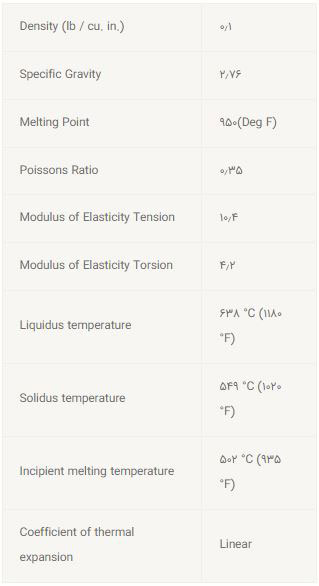

این آلیاژ حاوی مس و منیزیم است که قابلیت سخت کاری با عملیات پیرسازی (Aging) را دارد و در قطعات و مواردی که در معرض حرارت تا ۵۷۵ درجه فارنهایت هستند مورد استفاده قرار میگیرد.

این آلیاژ در تولید پیستونها و قطعات چرخنده موتور هواپیما جهت عملکرد در دمای بالا استفاده میشود.

آلیاژ ۲۶۱۸ قابلیت ماشینکاری بسیار خوبی دارد. تمپر عملیات حرارتی شده این آلیاژ (Aging) سطوح صیقلیتر و صافتری را نسبت به تمپر آنیل یا کوئنچ شده آن بدست خواهد داد.

شکل دهی هم به صورت سرد و هم به صورت گرم مناسب است.

جوشکاری مقاومتی در اکثر موارد به صورت مطلوبی انجام میپذیرد. در روشهای دیگر جوشکاری حرارت زیاد ایجاد شده در جوشکاری برای این آلیاژ مناسب نیست و ساختار فلزی آن را تحت تاثیر قرار خواهد داد.

فورج این آلیاژ در دمای ۹۷۰ درجه فارنهایت و حداقل تا دمای ۷۰۰ درجه فارنهایت انجام میگیرد که با پیشگرم تا دمای ۹۷۰ درجه شروع میشود.

این آلیاژ با کار سرد بر روی مقاطع مختلف آن سخت میشود همچنین با عملیات پیرسازی (Aging) و T61 باعث سخت شدن این آلیاژ خواهد شد.

Solution temperature:

۵۳۰ °C (985 °F)

Aging temperature:

T61, 200 °C (390 °F) for 20 h at temperature

هدایت الکتریکی این آلیاژ ۳۷% مس میباشد:

Electrical conductivity:

Volumetric, T61 temper, 37% IACS at 20 °C (68 °F)

Electrical resistivity:

T61 temper, 41 nΩ • m at 20 °C (68 °F); temperature coefficient, T61 temper: 0.1 nΩ • m per K

At 20 °C (68 °F)

Electrolytic solution potential:

At 25 °C (77 °F): T61 temper, -0.80 V versus 0.1 N calomel electrode in an aqueous

Solution containing 53 g NaCl plus 3 g H2O2 per liter

مقاومت برشی این آلیاژ در وضعیت T61 و ایج شده برابر ۴۰ Ksi است.

_____

مطالب مرتبط

_____

نظرات مشتریان

دفتر مرکزی

آدرس: تهران، میدان هروی، خیابان وفامنش، خیابان مکران شمالی نبش کوچه گل، پلاک ۱، واحد ۶، طبقه سوم

دفتر غرب:

تهران، کیلومتر ۴ جادۀ قدیم تهران کرج

کارخانه:

تهران، شهرک صنعتی عباسآباد

ساعات کار:

شنبه تا چهار شنبه: 8:30 – 17:00

پنج شنبه : 8:30 – 12:30

تمامی حقوق این سایت برای شرکت عصر صنعت اشراق محفوظ است.