آنودایز آلومینیوم به مجموعهی عملیاتی گفته میشود که با تشکیل یک لایهی نازک اکسیدی بر روی قطعات آلومینیومی، باعث افزایش سختی، مقاومت در برابر خوردگی، ایجاد نمای تزئینی و تغییر برخی از خصوصیات فیزیکی آنها گردد.

فیلم نازک اکسید آلومینیوم موجب حفاظت از مواد پایه در برابر خوردگی میشود. بنابراین، بسته به نوع استفاده، آلومینیوم اغلب به وسیله آنادایز الکتروشیمیایی به شکل پوشش متخلخل با ضخامت چند میکرومتر مورد استفاده قرار میگیرد.

این فرایند معمولا در محلولهای سولفوریک اسید، اگزالیک اسید یا فسفریک اسید با مقادیر مختلف پتانسیلهای کاربردی و یا تراکمهای جاری انجام میشود.

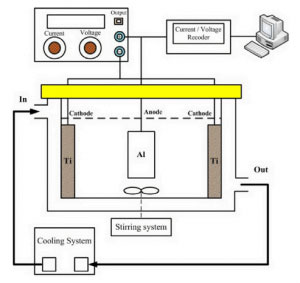

کلیت حمام آندایزینگ را در شکل زیر میتوان دید. گفتنی است که کاتد میتواند از جنس مواد مختلفی از جمله تیتانیوم، آلومینیوم، استیل یا حتی گرافیت و… باشد.

بیشک یکی از دلایل استفاده بسیار فراوان از آلومینیوم، همین قابلیت آندایزینگ آلومینیوم است در ادامه به دلایل اصلی آنودایز کردن آلومینیوم خواهیم پرداخت.

پوشش اکسیدی – آندی سیل شدهی آلومینیوم باعث محافظت فلز در برابر عوامل خورندهی جوی و نمکها میگردد.

لایه اکسیدی – آندی سبب به وجود آمدن سطح فعال شیمیایی میشود و این موضوع، زمینه و بستر مناسبی را جهت رنگ آمیزی سطح آلومینیوم ایجاد مینماید. (بدین منظور از روش کروماته کردن نیز استفاده میشود)

تخلخل موجود در پوشش اکسیدی – آندی باعث افزایش قابلیت آبکاری قطعات آلومینیومی میشود. (بهطور مثال از آندایزینگ در الکترولیت اسید فسفریک میتوان نام برد که به عنوان مرحله ماقبل آبکاری بهکار میرود).

لایه اکسیدی – آندی آلومینیوم بهطور طبیعی درخشان بوده و مقاومت خوبی در مقابل خوردگی دارد. لذا میتوان از آن به عنوان سطح نهایی مورد نظر جهت تزئینات و نماسازی استفاده نمود. درخشندگی و براقیت سطح مزبور به نوع آلیاژ، روش اچکاری و براقکاری و سایر شرایط مناسب بستگی دارد.

اکسید آلومینیوم عایق است و میتواند در مقابل ولتاژهایی که از چند تا چندین هزار ولت هستند؛ به عنوان عایق عمل کند. که کیفیت و کمیت آن به نوع آلیاژ و ضخامت لایه اکسیدی بستگی دارد.

وجود حفرهها و تخلخلهای بیشمار در پوشش اکسیدی – آندی باعث بالا رفتن قدرت مکانیکی صفحات لیتوگرافی در نگهداری محلولهای مربوط به فتوگراف و لیتوگراف میگردد.

لایه اکسیدی – آندی در ضخامت های بیش از ۳۲ میکرون باعث افزایش قابلیت تابش و انتشار حرارت میگردد. بهطور مثال ورق آندایز شدهی آلومینیومی پس از رنگآمیزی با رنگ سیاه میتواند به نحو بسیار مطلوبی جهت جذب حرارت تا حدود ۲۳۰ درجه سانتیگراد مورد استفاده قرار گیرد.

با استفاده از مکانیزم آندایزینگ سخت بر روی قطعات آلومینیومی، پوشش به ضخامت حدود ۱۰۰۰ تا ۴۰۰۰ میکرون ایجاد میشود که دارای سختی بالایی (حدود ۶۰۰-۷۰۰ ویکرز) است و میتوان از آنها جهت ساخت یاتاقانها و قطعات دوار و یا سایر مواردی که نیاز به مقاومت به سایش دارند استفاده نمود.

تمام پوششهای اکسیدی – آندی نسبت به خود آلومینیوم سختتر هستند اما در برخی از موارد (مانند لایه اکسیدی – آندی حاصل از آنودایز آلومینیوم در حمام اسیدکرومیک) نرمتر بوده و جهت کاربری در شرایطی که به مقاومت سایشی نیاز است؛ مناسب نیست.

پوشش اکسیدی – آندی حاصل از حمام اسیدکرومیک میتواند به عنوان یک عامل بازرسی، جهت کشف و بررسی درزهای سطحی موجود بر روی ورق یا قطعات آلومینیومی عمل نماید.

به این صورت که پس از آندایزینگ قطعات مزبور در داخل اسید فوقالذکر، آنها را سریعا با آب شسته و خشک میکنند.

اسیدکرومیک باقیمانده در شکاف درزها و ترکهای مویی، بیرونزده میشود و موقعیت عیوب را از نظر مکانی نشان میدهد.

اکسید آلومینیوم تولید شده در فرآیند آندیزاسیون، شامل دو لایه است. یک لایهی نازک غیر متخلخل که در نزدیکی سطح است و دیگری لایهی متخلخل با ضخامت بسیار بیشتر است که روی لایهی اولی قرار دارد.

اگر آنادایز در الکترولیت نزدیک به خنثی (PH بین ۵ تا ۷) انجام شود؛ یک لایهی اکسید آندی از نوع سدی، که نامتخلخل و نارسانا و به شدت چسبنده است؛ روی سطح فلز تشکیل میگردد.

ولی زمانی که فرآیند آندایزینگ در حضور اسیدهای قوی انجام شود؛ لایهی اکسید حاصل متخلخل خواهد بود. برای آندایزینگ آلومینیوم، اسیدسولفوریک، اسیداکزالیک و اسیدفسفریک، بیشترین کاربرد را دارند.

در فرایند آندایزینگ، جریان الکتریسیته مستقیم (DC) به آلومینیوم به عنوان آند و قطعه دیگر مانند فولاد، تیتانیوم، گرافیت یا خود آلومینیوم به عنوان کاتد در الکترولیت اسیدی مانند اسید سولفوریک اعمال میشود. وقتی که جریان از نمونه عبور کند، یونهای اکسیژن از الکترولیت به سطح آلیاژ آلومینیوم در حال آنادایز مهاجرت میکنند، در آنجا با یونهای آلومینیوم، واکنش میدهند تا یک لایه مانع اکسید آلومینیومی ایجاد کنند. از سوی دیگر، یون هیدروژن به کاتد جذب میشود و در آنجا حبابهای گاز هیدروژن ایجاد میشود و در هوا نفوذ میکند.

آنادایزینگ باعث افزایش قابلتوجه سختی سطح، مقاومت به خوردگی، مقاومت به سایش و چسبندگی عالی اکسید به فلز پایه میشود، که این ویژگیها باعث افزایش قابلملاحظه کاربرد آلومینیوم در صنعت شده است.

کیفیت و ضخامت پوشش آنودایز میتواند با میزان دانسیته جریان، غلظت الکترولیت، ترکیب الکترولیت، دمای الکترولیت، زمان آندایزینگ و غیره تحت کنترل قرار گیرد. به طور کلی دانسیته جریان یکی از مهمترین پارامترهای موثر بر ریزساختار و خواص پوشش است.

پس از فرایند آندایزینگ در روشهای سنتی و معمول، به منظور افزایش خواص، حفرههای لایه اکسیدی با استفاده از فرایند آببندی یا پوشش دهی سطح پر میشوند و از این رو خواص لایه اکسیدی متخلخل بهبود مییابد که در سالهای اخیر روشهای جدیدی برای همزمانی فرآیند آنادایز و فرآیند پر شدن حفرهها مورد استفاده قرار گرفته است که در حوصله این مقاله نیست.ینیوم

انتخاب آلیاژ صحیح در فرآیند آندایزینگ آلومینیوم کار آسانی نیست چرا که آلیاژهای مختلف آلومینیوم بسته به نوع آلیاژ و عناصر آلیاژی و همچنین فرایند ساخت رفتار متفاوتی را از خود نشان میدهند.

باید در نظر داشت استاندارد بودن فرآیند تولید و نهایتا کیفیت و هموژن بودن ساختار متالورژیکی و توزیع عناصر آلیاژی و رسوبات مهمترین نکته در انتخاب محصول است. بنابراین اگر قصد تولید محصول آلومینیومی دارید که نیاز به آندایز دارد، باید به نکات این مقاله توجه کنید.

این آلیاژ از آلومینیوم به عنوان آلومینیوم خالص معروف است ( ناخالصی کمتر از ۵/۰ درصد). آلیاژ ۱۰۵۰ عمدتا در ساخت ظروف آشپزخانه و به عنوان هادی الکتریسیته استفاده میشود. آندایز آلومینیوم خالص بسیار خوب و با کیفیت است در حالی که به دلیل نرم بودن آلومینیوم خالص قابلیت ماشین کاری خوبی ندارد. این آلیاژ به شرط تولید به روش استاندارد، پوشش آندایز نقرهای رنگ و سخت (هارد آندایز) بسیار خوبی میپذیرد.

این آلیاژ به دلیل وجود مس از استحکام بالا و قابلیت ماشینکاری بسیار خوبی برخوردار است. از طرف دیگر وجود مس در آلیاژ منجر به کاهش مقاومت به خوردگی میشود و به همین علت آندایز آلومینیوم ۲۰۲۴ سخت و دشوار خواهد بود. رنگ آندایز از نقرهای به زیتونی به دلیل حضور مس متمایل میشود. پیشنهاد میشود که از این گروه آلومینیوم به عنوان مصارف دکوری (آنادایز رنگی آلومینیوم) استفاده نشود چرا که آندایز گروه ۲۰۲۴ مات و کدرخواهد شد. آلومینیوم آلیاژ ۲۰۲۴ به دلیل داشتن استحکام بالا، نسبت به وزن کمی که دارد اغلب در مصارف صنایع هوایی استفاده میشود. نکتهی قابل توجه در خصوص آندایز سخت گروه ۲۰۲۴ این است که به دلیل حضور مس در آلیاژ احتمال خوردگی و تخریب قطعه در حین آندایزینگ وجود دارد ولی کیفیت آندایز سخت آلیاژ ۲۰۲۴ قابل قبول است.

لازم به توضیح است با توجه به سختی این آلیاژ در تولید (نورد یا اکستروژن) عدم رعایت اصول علمی در تولید میلگرد یا ورق آلومینیوم باعث مشکلات عدیدهای در فرایند آندایز میشود لذا تهیه این محصولات از منابع معتبر ضرروی است.

این گروه از آلومینیوم شامل درصد کمی از منگنز است که خواص ضد خوردگی به آلومینیوم میدهد. از این رو این نوع آلیاژ در مصارف معماری بیرونی ساختمان، مصارف ظروف آشپزخانهای که با مواد خورنده در تماس است به کار گرفته میشود. آلیاژ ۳۱۰۵ در مبدلهای حرارتی و یا حتی قوطیهای نوشیدنی نیز کاربرد دارد. آندایز ۳۱۰۵ با ایجاد لایهی اکسیدی مقاوم به خوردگی خواص قابل توجهای به قطعه میبخشد. نکتهی قابل توجه در مورد آندایز ۳۱۰۵ این است که به دلیل حضور منگنز در آلیاژ، رنگ آندایز قطعه از نقرهای به قهوهای متمایل میشود. این مشکل زمانی خود را نشان میدهد که در صورت آندایز کردن قطعههایی از جنس آلیاژ ۳۱۰۵ متوجه متفاوت شدن رنگ نهایی قطعهها بعد از آندایزینگ میشوید.

آلیاژهای سری ۵۰۰۰ به دلیل حضورمنیزیم، خواص مکانیکی و ضد خوردگی بالایی به قطعه میدهد. از این نوع آلیاژها در مصارف دریایی و ساخت شناور و مجاورت با آب دریا استفاده میشود. این آلیاژها قابلیت آندایز نقرهای و رنگی را دارند. همچنین قابلیت آندایز سخت شدن نیز دارند و به همین دلیل در نمای ساختمانها و تاسیسات در مجاورت محیطهای خورنده و مرطوب از این آلیاژها استفاده میشود. نکتهی قابل توجه در حین آندایزینگ که باید به آن اشاره کرد این است که تنها میزان اختلاف منیزیم درآلیاژها میتواند رنگ خروجی از آندایزینگ را متفاوت کند.

این سری از آلیاژ شامل مقداری منیزیم و سیلیسم است این آلیاژ استحکام متوسطی دارد. مقاومت خوردگی بالا از دیگر خصوصیات این آلیاژ است. اگرچه مقاومت خوردگی آن به آلیاژ ۵۷۵۴ نمیرسد. یکی از خواص متمایز آن قابلیت بالای اکسترود و شکل پذیری آن نسبت به بقیهی آلیاژها است. به همین دلیل از این آلیاژ به صورت پروفیل در صنعت پنجره سازی و پل سازی استفاده میشود.

از طرف دیگر آندایزینگ آلیاژ ۶۰۶۳ به سهولت و با کیفیت بالا انجام میشود که لایه اکسیدی منجر به حفاظت قطعه در مقابل خوردگی و سایش میشود. میزان کم آهن در این آلیاژ منجر به مات شدن رنگ نهایی قطعهی آندایز شده میشود.

عناصر آلیاژی تشکیلدهنده آلیاژ ۶۰۶۱ عبارتند از منیزیم و سیلیسیم که با اضافه شدن مقداری منگنز و کروم خواص مکانیکی خوبی به این آلیاژ میدهند. قابلیت آندایز نقرهای و رنگی و سخت خوبی دارد ولی نباید انتظار بالایی نظیر آلیاژ ۶۰۶۳ با ۵۰۸۳ را داشت.

عنصر اصلی آلیاژ ۷۰۷۵ روی (zinc) است که بعد از عملیات حرارتی استحکام بسیار بالایی (درحد فولادها) به این آلیاژ میبخشد. این آلیاژ بهترین گزینه برای آنادایز نقرهای نیست ولی در آندایزینگ سخت، پوشش بسیار خوبی میپذیرد. آلیاژ ۷۰۷۵ بعد از آنودایز سخت در در صنایع مختلف دیگر مانند ساخت تجهیزات پزشکی، ساخت هواپیماها، صنایع نفت و گاز و پالایشگاهها، صنایع نساجی و ساخت ماشین آلات صنعتی استفاده میشود.

لازم به توضیح است با توجه به سختی این آلیاژ در تولید (نورد یا اکستروژن) عدم رعایت اصول علمی در تولید میلگرد یا ورق باعث مشکلات عدیدهای در فرایند آندایز میشود لذا تهیه این محصولات از منابع معتبر ضرروی است.

سخن پایانی

در مورد املای کلمه anodizing هم در فارسی و هم انگلیسی اختلافاتی وجود دارد جالب است بدانید این کلمه در انگلیسی هم به صورت anodizing و هم به صورت anodising صحیح است و در فارسی نیز این کلمه به مدلهای مختلف نمایش داده میشود از جمله: آندایزینگ، آنودایزینگ، آنادایزینگ و…

_____

مطالب مرتبط

_____

نظرات مشتریان

برای نوشتن دیدگاه باید وارد بشوید.

دفتر مرکزی

آدرس: تهران، میدان هروی، خیابان وفامنش، خیابان مکران شمالی نبش کوچه گل، پلاک ۱، واحد ۶، طبقه سوم

دفتر غرب:

تهران، کیلومتر ۴ جادۀ قدیم تهران کرج

کارخانه:

تهران، شهرک صنعتی عباسآباد

ساعات کار:

شنبه تا چهار شنبه: 8:30 – 17:00

پنج شنبه : 8:30 – 12:30

تمامی حقوق این سایت برای شرکت عصر صنعت اشراق محفوظ است.

با سلام لوله الومینیوم ۷۰۷۵ t6به مقدار ۱۰ شاخه ۶ متری نیاز داریم

۶۰ به ۵۰

۵۰ به ۴۰

در صورت موجود داشتن لطفا تماس بگیرید